通過表面微陶瓷化增強波特蘭水泥材料的高溫強化

本文將為您分享南京理工大學謝阿明團隊在Cement and Concrete Research雜志(2023最新IF=10.9,JCR一區,Top期刊)發表的研究成果“High-temperature strengthening of Portland cementitious materials by surface micro-ceramization”。

No.1

引言

當暴露于高溫環境時,水泥基材料會發生分解,導致其承載能力急劇下降。對于硅酸鹽水泥基材料而言,物理結合水會在30°C至105°C之間蒸發。石膏、AFt和AFm相會在110°C至170°C之間脫水。C-S-H凝膠在約100°C開始脫水,并在120°C至320°C范圍內分解,伴隨微裂紋的產生和抗壓強度的輕微下降。羥鈣石在450°C至550°C范圍內脫水和分解,并在這一過程中逐漸產生裂紋。當溫度達到573°C時,石英從α型(石英-α)轉變為β型(石英-β),導致體積變化和抗壓強度的顯著下降。碳酸鈣在約600°C至850°C之間分解。同時,在溫度加載過程中,除了這些化學變化外,水泥基結構的物理性質也會發生顯著變化,包括孔隙率增加、質量損失、強度降低,并可能伴隨爆裂現象。

很少有研究利用高溫過程中的相變來獲得晶相并形成強化結構,以提高加熱后的機械性能。二硼化鈦(TiB2)是一種過渡金屬陶瓷材料,具有高熔點、高彈性模量、高硬度和良好的導電性,被廣泛應用于切削刀具、耐磨零件和航空航天材料。此外,TiB2在大約400?C時開始發生氧化反應,產生新相,這會影響其致密化、韌性和機械性能。TiB2在高溫氧化后形成的產物可以與CaO反應,而CaO是水泥水化物加熱后的主要相。因此,TiB2似乎在提高波特蘭水泥材料的高溫抗性方面具有巨大潛力。

本研究旨在探討TiB?對波特蘭水泥在高溫處理前后理化性能的影響。通過水化熱分析考察TiB?對波特蘭水泥早期性能的影響。確定化學性質以更好地理解硬化漿體樣品在高溫處理前后的相變。在高溫處理前后檢測了包括基體密度、孔隙結構和微觀結構在內的物理性能。同時,在空氣和氮氣氣氛下對TiB?粉末進行了熱重分析,以研究高溫下可能發生的化學反應。此外,為進一步了解骨料成分和孔隙體積對抗壓強度的作用,基于隨機森林算法定量分析了各因素對硬化水泥漿體抗壓強度的特征重要性。

No.2

高溫處理后抗壓強度及質量變化

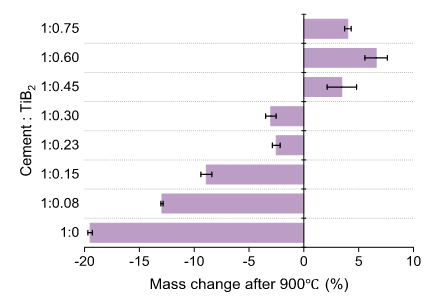

圖1展示了各組硬化漿體樣品在3天齡期、28天齡期及在馬弗爐中加熱后的抗壓強度值。圖2顯示了不同TiB2摻量樣品在高溫處理前后的質量變化。圖1中,與參照組樣品相比,TiB2的存在提高了3天齡期和28天齡期樣品的抗壓強度。不同齡期抗壓強度的增加規律相似,即隨著TiB2與水泥質量比的增加,抗壓強度呈現出先增加后減少最后再增加的趨勢。在28天齡期時,TiB2與水泥質量比為0.6的樣品的抗壓強度值較參照組顯著提高,提升了約42.50%。當TiB2與水泥質量比達到0.23時,高溫處理后的漿體樣品的抗壓強度值大于28天齡期的強度值。這些結果證明,添加TiB2粉末顯著防止了高溫導致的漿體樣品劣化,其抗壓強度值較28天齡期明顯增加。如圖2所示,不含TiB2的漿體樣品在高溫下質量減少嚴重,接近20%,這與大量水化物的分解密切相關。

圖 1 抗壓強度

圖2 高溫處理前后的質量變化

No.3

飽和吸水率和堆積密度

圖3展示了不同TiB2摻量對28天齡期樣品飽和吸水率的影響。未摻加TiB2的樣品的吸水率為31.35%,而當TiB2與水泥質量比為0.15時,樣品的吸水率降低了約11.80%。當質量比大于0.23時,樣品的吸水率隨著摻量的增加先略微上升,隨后下降,這與28天齡期抗壓強度值的變化規律一致。圖4展示了高溫處理前后硬化樣品的體積密度值。顯然,在高溫處理前后,樣品的體積密度值隨著TiB2摻量的增加而增加。除空白樣品外,高溫處理后樣品的體積密度值遠高于28天齡期。這些結果證明,添加TiB2粉末降低了硬化漿體樣品的開孔率,并提高了其熱穩定性,表明在900°C處理過程中發生了不同的化學反應。

圖3 樣品的飽和吸水率

圖4 高溫處理前后樣品的堆積密度

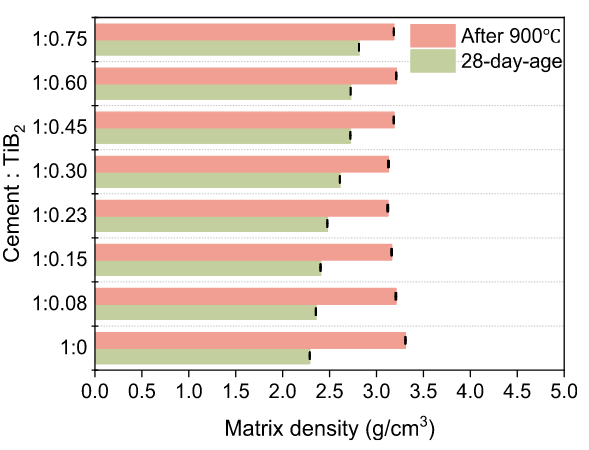

圖5展示了含和不含TiB2的漿體樣品在高溫處理前后的基體密度值。28天齡期樣品的基體密度值隨TiB2含量的增加而逐漸提高。此外,所有漿體樣品在900 ?C處理后的基體密度值均顯著增強。在圖5中,空白樣品在高溫處理后獲得了最高的基體密度值。應當指出,隨著TiB2與水泥的質量比增加,基體密度值的增長率逐漸降低。然而,各組樣品的基體密度值相近,而各組樣品的抗壓強度值則完全不同。

No.4

孔徑分布曲線

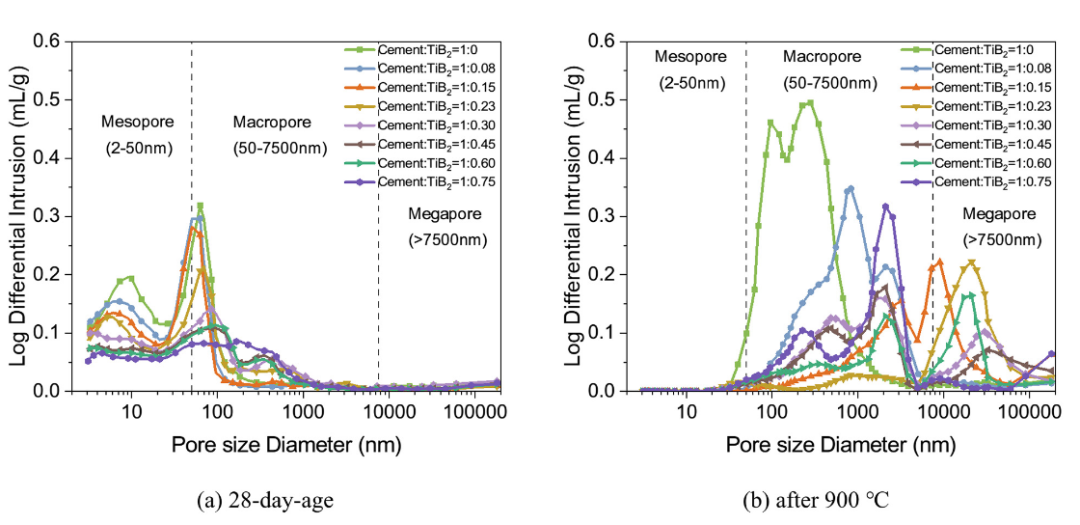

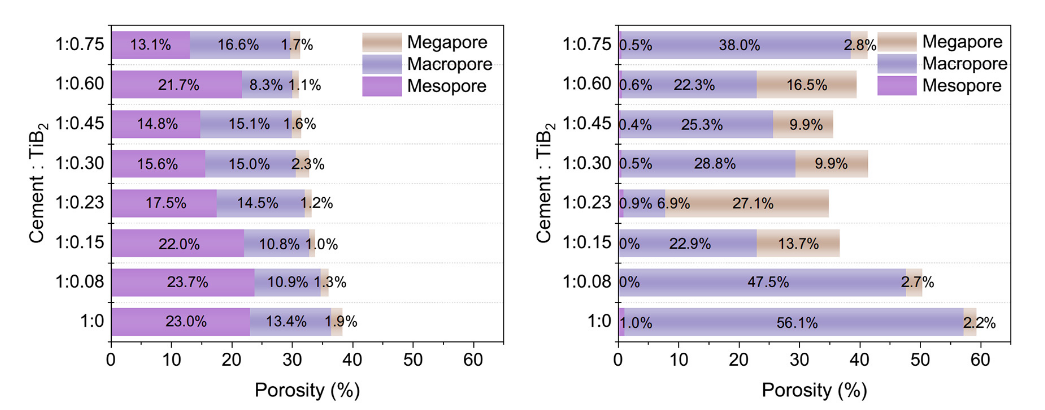

圖6展示了不同TiB?摻量的硬化漿體樣品在28天齡期時,通過壓汞法(MIP)測得的高溫處理前后的孔徑分布曲線。圖7展示了不同孔徑范圍內各組樣品的高溫處理前后孔隙率測量值。在圖6(a)中,可以明顯看出,28天齡期的每條曲線均存在三個峰值:第一個峰值出現在2至50納米范圍內(中孔),第二個和第三個峰值出現在50至7500納米范圍內(大孔),而在7500納米以上(超大孔)范圍內無峰值。隨著TiB?摻量的增加,孔徑分布曲線中第一個和第二個峰值的數值顯著下降,而第三個峰值的數值略有上升。在圖10(a)中,含TiB?粉末漿體樣品的總孔隙率值隨TiB?摻量的增加而下降。圖10(a)中漿體樣品的中孔孔隙率比值隨TiB?摻量的增加而下降,大孔孔隙率比值隨其增加,通常表明樣品的抗壓強度值呈現相反的變化規律。

經過900°C的高溫處理后,測試樣品的孔徑分布曲線和孔隙率發生了顯著變化,如圖6(b)和7(b)所示。在圖6(b)中,曲線中的三個峰向更大的尺寸范圍移動,孔徑分布變得更寬,曲線主要分布在50 nm以上的孔徑范圍(即大孔和超孔范圍)。在2至50 nm的孔徑范圍內,侵入值接近于零,這可能是由于高溫作用下水合物的分解和脫水導致中孔被填充所引起。圖7(b)顯示,在所有測試組中,漿體樣品中中孔的孔隙率均小于1.0%,而大多數孔隙為大孔和超大孔。對于典型的硬化水泥漿體,如此高的大孔和超大孔孔隙率意味著極低的抗壓強度值,然而,隨著TiB2摻量的增加,漿體樣品的殘留抗壓強度值也隨之增加。因此,大孔隙率與高強度之間的矛盾似乎在高含TiB2水泥漿體經高溫處理后得到了合適的解決方案。然而,圖7(b)還顯示了另一個異常現象:漿體的大孔隙率值導致了更高的抗壓強度值,甚至超過了熱沖擊前的原始值。

圖 6 高溫處理前后漿料樣品的孔徑分布曲線

圖7 樣品在高溫處理前后的孔隙率

No.5

水泥水化熱

含有不同劑量TiB?粉末的水泥漿體的累積放熱量和水化速率如圖8所示。在圖8(a)中,含有TiB?的水泥在72小時的總放熱量高于對照組。當TiB?與水泥的比超過0.45時,前36小時的總放熱量略低于對照組。在圖8(b)中,水化熱流隨TiB?含量的增加先增大后減小。當TiB2與水泥的比率大于0.45時,水化的加速期被延遲,且第二和第三放熱峰的值小于參考組。一般來說,后加速期的水化速率逐漸減慢。然而,隨著TiB2的存在,波特蘭水泥的水化速率隨著TiB2用量的增加而略有提高,表明 AFt 相的形成速率加快。

圖8 TiB2對漿料樣品放熱熱流和總熱曲線的影響

No.6

X射線粉末分析

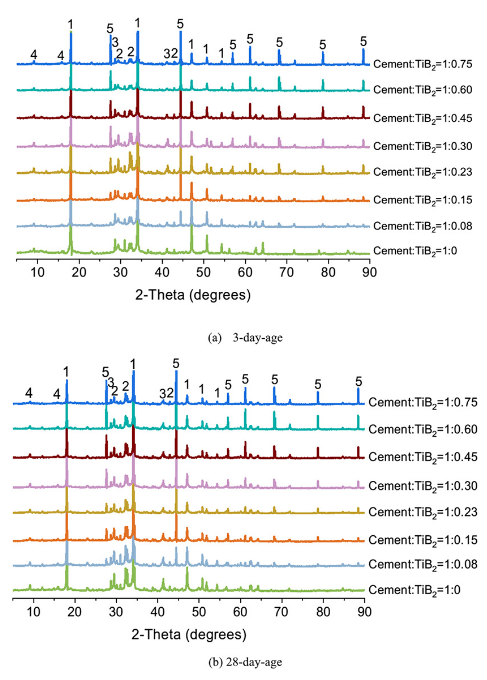

圖9顯示了不同TiB2摻量的硬化漿體樣品在3天和28天齡期時的XRD圖譜。除了光譜中明顯的TiB2晶體峰外,每一組樣品均表現出相似的礦物成分和水化產物。主要的熟料是C3S、C2S,主要的水化產物是CH和AFt相。此外,硬化漿體樣品中存在一定量的非晶態C-S-H凝膠。這些結果證明,添加TiB2對標準養護下的水化產物模式沒有影響。

對在馬弗爐中高溫處理后的含TiB2和無TiB2漿體樣品進行了XRD測試,結果如圖10所示。對于熱處理后獲得的兩個顏色不同的區域樣品,分別對其內部和外部區域進行了測量,XRD光譜如圖10(b)所示。空白樣品在900°C馬弗爐中處理后,大部分水合物已分解,如圖10(a)所示。空白樣品中的主要礦物相為C2S、C3S和CaO。對于高溫處理后含有TiB2粉末的樣品,當TiB2與水泥的質量比低于0.30時,XRD譜圖中出現了一些新的結晶相峰,如金紅石(Rutile)、武田石(Takedaite)和拉鈰石(Larrite),而TiB2的峰消失,表明TiB2粉末已充分反應形成這些新的結晶相。同時,從圖10(a)的視覺圖像中可以看出,當TiB2與水泥的質量比為0.15時,樣品截面的顏色為均勻的淺紅棕色。而當TiB2與水泥的質量比為0.30時,樣品的截面顏色被劃分為兩個不同的區域,外部區域為紅棕色,內部區域為灰黑色,分界線明顯。

為了進一步了解高溫處理后樣品紅棕色外部和灰黑色內部的組成,測量了樣品內部和外部區域的XRD譜圖曲線,如圖10(b)所示。漿體樣品內部和外部區域之間的顯著區別在于,僅在內部區域檢測到TiB2相,而在外部區域中被金紅石相取代。結果表明,在高溫處理過程中,TiB2相可能與漿體中的其他組分反應生成了金紅石相。此外,當TiB2與水泥的質量比大于0.60時,樣品外部區域的紅棕色區域非常窄,表明某些反應物可能不足,導致在高溫處理過程中僅在表面區域分散的TiB2粉末充分反應。這些結果可能解釋了含有較低TiB2劑量的漿體樣品截面顏色更為均勻,而含有較高TiB2劑量的漿體樣品截面顏色區域分化的現象。

圖9 含有不同含量TiB2粉末的水泥漿體在3天和28天的XRD圖譜(1-CH,2-C2S,3-C3S,4-AFt,5- TiB2)

圖10. 樣品經高溫處理后的XRD圖譜(2-C2S、3-C3S、5- TiB2、6-CaO、7-金紅石、8-武田石、9-鈣鈦礦、10-榍石)

No.7

熱重分析

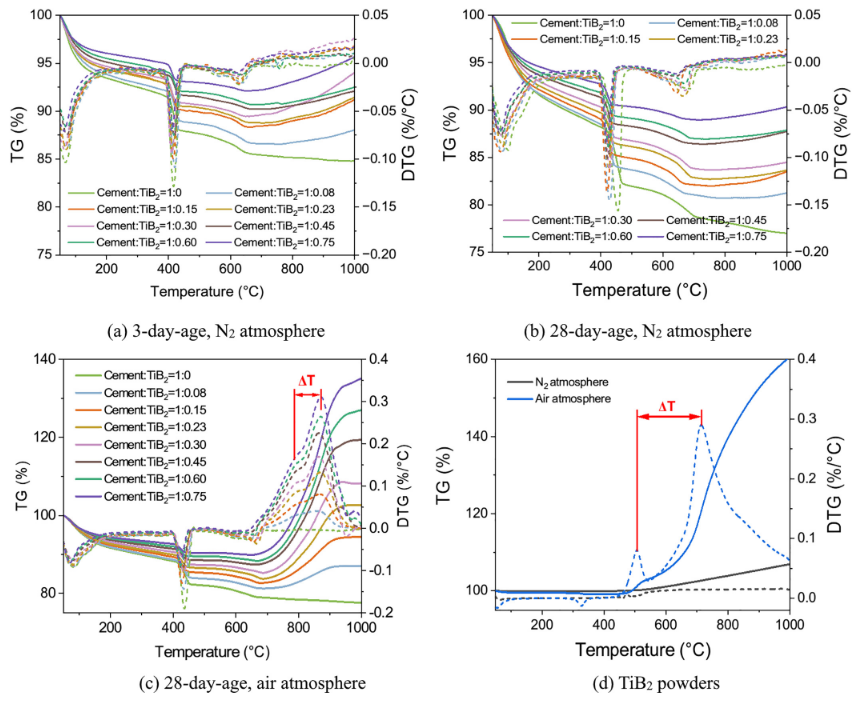

圖11(a)-(c)展示了不同齡期和不同測試氣氛下漿體樣品的TG-DTG曲線。圖14(d)展示了純TiB2粉末在空氣和氮氣氣氛下的TG-DTG曲線。如圖11(a)和(b)所示,不同齡期樣品的TG-DTG曲線展現出相似的變化規律。失重峰主要出現在約80°C和430°C,分別代表樣品中自由水的流失和Portlandite的分解。在約600°C時,普通膠凝材料的DTG曲線上會出現吸熱峰,其質量損失由CaCO3的分解引起。然而,在圖11(a)和(b)中,TG曲線從600°C到1000°C略有上升,表明含有TiB2的測試樣品質量有所增加。熱分析儀還通過空氣保護氣體對樣品進行了測試,結果如圖11(c)所示。除參考組樣品外,其他組樣品在600°C至1000°C的質量增加速率顯著高于氮氣氣氛下的增加速率(圖11(b))。此外,圖11(c)中曲線的質量增加速率隨基體中TiB2與水泥的質量比增加而增加。當水泥與TiB2質量比為零時,粉末為純TiB2,其TGA曲線如圖14(d)所示。在空氣氣氛下的DTG曲線中,兩個放熱峰(500°C和750°C)之間的溫度差超過200°C。純TiB2粉末在高溫下表現出顯著的氧化特性,可能與水泥水化物高溫分解產物(如CaO、C2S和C3S)發生反應。

圖11 兩種測試氣體氣氛下不同齡期漿體樣品的TG-DTG曲線

No.8

掃描電子顯微鏡分析

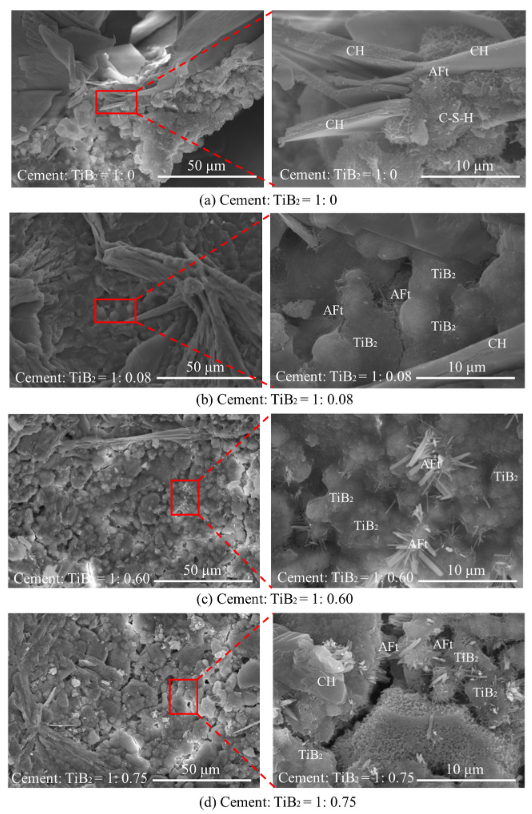

圖12和圖13展示了分別含有不同TiB2含量的硬化水泥漿體樣品在28天養護及高溫處理后的形貌圖像。如圖12(a)所示,在不添加TiB2的硬化漿體樣品經過28天水化后,檢測到大量的六角形氫氧化鈣(CH)和少量的針狀、棒狀AFt相。在TiB2與水泥質量比為0.08的硬化漿體樣品中觀察到了顆粒狀的TiB2晶體。隨著TiB2與水泥比的增加,檢測到的顆粒狀TiB2晶體數量增多,而CH晶體的數量則呈現出相反的變化規律。此外,圖12中添加TiB2的硬化漿體樣品的基體比空白樣品更加致密,可能是因為基體中的孔隙和裂紋得到了有效細化。對比圖12(c)和(d),TiB2與水泥質量比為0.60的硬化漿體樣品的微觀結構更加致密,這一結果支持了其在室溫下抗壓強度為最優的實驗現象。圖13展示了經過高溫處理(900℃)后,28天齡期的各組漿體樣品的SEM圖像。如圖13(a)所示,未添加TiB2的樣品在高溫處理后的基體非常疏松。此外,通過SEM觀察到TiB2與水泥比率>0.45的漿體樣品中不同顏色邊界區域,這些區域的形態圖像如圖13(e至h)所示。在添加TiB2的漿體樣品中,SEM圖像檢測到大量熔融產物,隨著TiB2與水泥比率增大,這些產物逐漸融合成一體。

圖12 28天齡期漿體樣品的SEM圖像

圖13 高溫處理后的膏體樣品掃描電鏡圖像

No.9

骨架組件和孔隙體積對強度的影響

為了進一步理解骨架成分和孔隙體積對含TiB2粉末的硬化水泥漿體抗壓強度的影響,采用了隨機森林算法(RFA)來分析不同因素對硬化漿體試樣抗壓強度的貢獻。RFA模型通過隨機抽取樣本并建立多個不相關的決策樹來獲得預測結果。選擇TiB2和Ca(OH)2的含量作為室溫下硬化漿體骨架組分的代表參數,而通過MIP測量的孔隙率和孔徑分布被選為描述基質中孔隙體積的關鍵指標。對于高溫處理后的水泥樣品,TG分析在空氣氣氛中測量的質量變化在本工作中被定義為骨架組分參數,而孔隙體積參數則與室溫下保持一致。

參數與常溫條件下的參數一致。通過RFA分析對數據集的擬合計算結果表明,在高溫處理前后均有良好的擬合相關系數,分別為0.93和0.92,表明RFA能夠描述硬化漿體基體中骨架成分、孔隙體積與強度之間的關系。通過使用RFA模型中構建的函數,計算了各個參數的重要性評分,如圖14所示。可以看出,在高溫處理前TiB2含量、Ca(OH)2含量、總孔隙率值以及大孔范圍孔隙率的重要性評分較高。

圖14 參數重要性評分,(a) 28天,(b) 900℃后

在所有參數中,孔隙體積比骨架成分在28天齡期對強度的影響更大。高溫處理后,質量變化的重要性得分最高為0.543,表明在高溫侵蝕下,骨架成分對水泥基體抗壓強度的主導作用。這一現象可歸因于高溫導致的孔隙結構破壞。隨著溫度升高,材料內部的孔隙發生變化,導致坍塌和改變,影響了材料的體積穩定性。同時,高溫暴露使材料的骨架成分發生氧化和其他新的化學反應。這些過程形成了更致密、更強的基體,顯著提高了基體的抗壓強度。

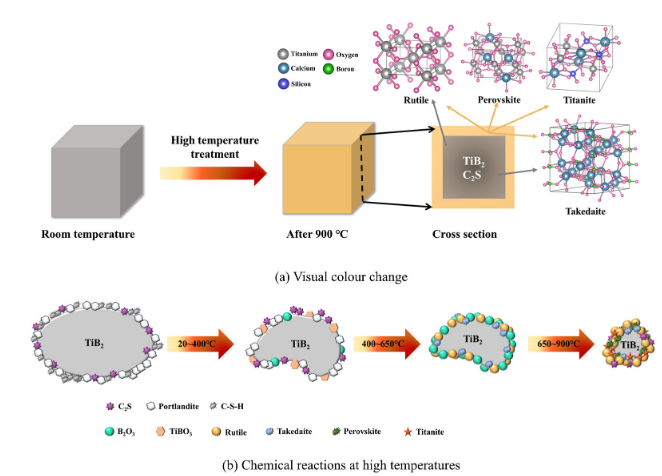

基于上述討論,圖15展示了TiB2粉末在高溫侵蝕下對水泥基材料的潛在增強機制。具體而言,TiB?粉末的氧化開始于約400°C,并在約650°C時生成TiO?和B?O?。同時,B?O?與CaO反應生成Ca?B?O?。該反應改變了膠凝材料的微觀結構,并通過形成高強度的新晶相提升了整體強度。此外,TiO?在更高溫度范圍內發生相變,形成金紅石相,并進一步與膠凝材料中的其他組分反應。例如,它與CaO反應生成CaTiO?,與CaSiO?反應生成CaTiSiO?。這些反應產物是穩定的晶體,通過填充和包覆作用增強了材料的表面致密性和力學性能。最終,在試件表面形成一層陶瓷化氧化物層,作為保護屏障以防止進一步的氧化和其他分解反應。該氧化物層提高了材料在高溫環境中的耐熱性,并維持了硬化漿料的結構完整性。

總之,通過熱處理,TiB2粉末與氫氧化物的分解產物及未水化水泥發生復雜的化學反應和相變,生成多種高強度結晶相,并在表面形成保護性的陶瓷化層。因此,水泥基材料在高溫作用后可獲得優異的力學性能和穩定性。

No.10

結論

(1)添加TiB2粉末可提高硬化漿體的力學性能。在室溫下,添加TiB2優化了硬化基體的孔隙結構,降低了總孔隙率,從而增大了抗壓強度值。其中,TiB2與水泥質量比為0.60的樣品在28天齡期時的抗壓強度值最優,相較于空白樣品提升了約42.50%。

(2)在900℃下,添加TiB2粉末可防止漿體樣品的劣化。當TiB2與水泥質量比等于或大于0.23時,經高溫處理后樣品的抗壓強度值高于28天齡期的強度值。當TiB2與水泥質量比為0.60時,提升效果最為顯著,約為55.20%。

(3)TiB2在高溫下對硅酸鹽水泥漿體的力學增強效應與新相的生成密切相關。在加熱過程中,TiB2粉末在約400℃氧化,在650℃形成金紅石,并與膠凝材料的分解產物反應形成其他新晶體,如鈣鈦礦、鈦石和竹內石,從而增強基體的力學性能。

(4)由于TiB2的增強作用,孔隙體積的變化并不控制含TiB2粉末的硬化水泥漿體力學性能的演化。隨機森林算法模型定量分析了孔隙體積值和骨架成分在高溫處理前后對硬化漿體抗壓強度的貢獻。高溫下含TiB2硬化樣品因氧化反應及隨后化學反應引起的質量增加是其抗壓強度的決定性因素。

參考文獻:

W. Shi, Z. Wang, C. Li, Q. Sun, W. Wang, S. Deng, W. Li, A. Xie, High-temperature strengthening of Portland cementitious materials by surface micro-ceramization, Cement and Concrete Research 190 (2025) 107790.

https://doi.org/10.1016/j.cemconres.2025.107790

中國混凝土與水泥制品協會網站版權聲明:

① 凡本網注明來源:中國混凝土與水泥制品協會、CCPA、CCPA各部門以及各分支機構的所有文字、圖片和音視頻稿件,版權均為本站獨家所有,任何媒體、網站或個人在轉載使用前必須經本網站同意并注明"來源:"中國混凝土與水泥制品協會(CCPA)"方可進行轉載使用,違反者本網將依法追究其法律責任。

②本網轉載并注明其他來源的稿件,是本著為讀者傳遞更多信息之目的,并不意味著贊同其觀點或證實其內容的真實性。 其他媒體、網站或個人從本網轉載使用的,請注明原文來源地址。如若產生糾紛,本網不承擔其法律責任。

③ 如本網轉載稿件涉及版權等問題,請作者一周內來電或來函聯系。

您可能感興趣的文章

更多>>- 【Q&A】硅灰在混凝土中的應用2024-04-24